1. 3D金属プリンティング加工業界の概要

1-1. 3D金属プリンティングの定義と特徴

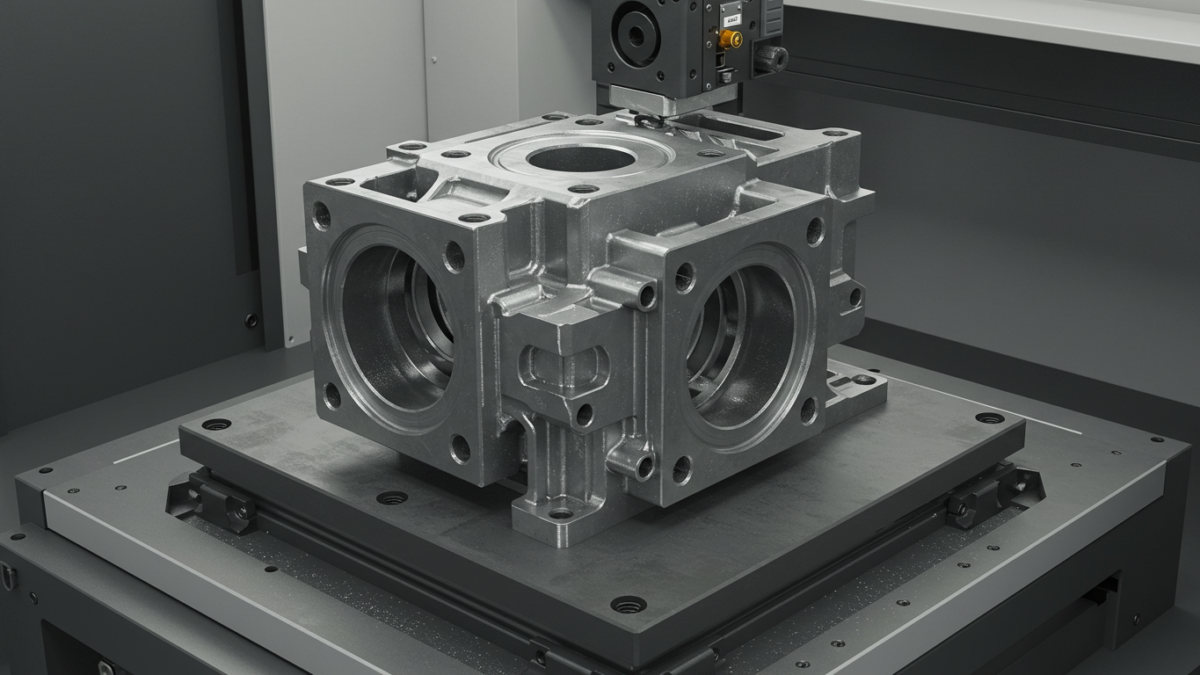

3D金属プリンティングとは、積層造形(Additive Manufacturing)と呼ばれる製造技術の一種であり、主に金属粉末やワイヤー素材などを層状に積み重ねていくことで、金属部品を造形する手法を指します。3Dプリンターと一口に申しましても、プラスチックや樹脂などの材料を用いた方式と、金属を材料とする方式では大きく構造や仕組みが異なります。特に金属材料の場合は、より高い温度でレーザーや電子ビームなどを利用して粉末材料を焼結・溶融しながら成形していくため、装置の種類や加工方法によっては非常に高価な設備投資や高度な技術力が必要になります。

従来の切削加工や鋳造などと比較した際の3D金属プリンティングの利点としては、複雑な形状を一体化して造形できること、部品の軽量化や部品数の削減につながること、少量多品種の生産に適していること、試作期間を大幅に短縮できること、などが挙げられます。一方で、造形速度やコストなどの面で課題が残されていることも事実であり、実際の量産ラインで活用するにあたっては設備投資・運用コストに加え、造形後の熱処理や表面仕上げなどの後工程も考慮する必要があるなど、多面的な検討が不可欠となります。

1-2. 3D金属プリンティング加工業界の市場規模と成長要因

3D金属プリンティング加工業界の市場規模は、ここ10年ほどで急速に拡大してまいりました。背景には、以下のような要因が挙げられます。

- 航空宇宙・防衛分野での需要拡大

航空宇宙分野や防衛分野では、高い性能・信頼性を持つ部品が求められています。3D金属プリンティングは、従来の加工方法では実現が難しかった複雑形状の部品を軽量かつ高強度に仕上げられるため、エンジン部品やロケットの燃焼室など、多岐にわたる部位での利用が進んでおります。 - 医療分野での個別化ニーズへの対応

人体に合わせたインプラントや歯科補綴物など、個々の患者様に最適化された製品を作り出す必要性が高まっております。3D金属プリンティングは、CTスキャンデータなどをもとに1個ずつオーダーメイドで設計・製造が可能となるため、医療分野での需要増加が見込まれます。 - 自動車業界を中心とした軽量化需要

自動車業界をはじめ、輸送機器業界では燃費向上や二酸化炭素排出量削減の観点から車体の軽量化が重要課題となっております。3D金属プリンティング技術を利用することで、部品の一体化や構造最適化による軽量化が期待できるため、今後も需要が増えていくと考えられております。 - 試作・小ロット生産への活用

従来の金型を用いた量産方式と比較し、3D金属プリンティングは試作時に金型費用が発生しない点や、多品種少量生産への対応力が高いという利点がございます。これにより、ベンチャー企業の製品開発や大企業の試作ラインなど、幅広いケースで導入が検討されております。

これらの要因が重なり合う形で、3D金属プリンティング加工業界は今後も継続的に成長すると見込まれており、世界各国の企業がこぞって投資を行い、技術革新を進めております。

2. 3D金属プリンティング加工業界におけるM&Aの意義

2-1. 技術獲得の手段としてのM&A

3D金属プリンティングに関する技術やノウハウは、多くの場合、高度に専門化されております。レーザーや電子ビームの制御技術、粉末の開発・生産技術、金属材料の研究開発ノウハウなど、一朝一夕で獲得できるものではございません。そのため、3D金属プリンティング加工に関する革新的な技術を持つ企業を買収することは、大企業や新規参入を図る企業にとっては技術獲得の近道となり得る大変重要な戦略でございます。

また、3D金属プリンティングに限らず、あらゆる先端技術分野では特許や知的財産の取得が競争力の源泉となります。M&Aを通じて、取得した企業が保有する特許や技術のライセンス権なども合わせて得られることから、M&Aは技術面での優位性を迅速かつ大規模に獲得する有力な方法であると言えます。

2-2. 市場シェア拡大・事業基盤強化の手段

3D金属プリンティング加工の需要は増加傾向にあるものの、市場ではまだ参入余地が大きい状態です。今後さらに競合他社が増えることが見込まれる中、早期にシェアを拡大しておくことが、業界内での優位性確立につながります。M&Aを通じて、相手企業が持つ顧客基盤や販売網を取り込み、短期間で市場シェアを伸ばすことは、市場競争力の向上に直結いたします。

特に、欧米やアジアなど世界各地に展開している企業の場合、現地での拠点や販売チャネルを持つ企業を買収することで、スピーディーにグローバル展開を図ることが可能です。自社のリソースを最小限に抑えながら海外市場へ参入できるという観点も、M&Aを選択する大きなメリットの一つでございます。

2-3. バリューチェーンの統合

3D金属プリンティング加工は、原材料となる金属粉末の開発・供給から造形工程、後工程としての仕上げや熱処理、さらには検査・評価まで、複数のプロセスが関係いたします。このバリューチェーンにおいて、素材メーカーや機械メーカー、加工サービス企業、ソフトウェア企業など多様な事業者が存在します。

サプライチェーン全体を見渡し、必要な技術や設備を自社グループ内でまかなえるようにすることで、より迅速なサービス提供やコスト削減、品質の安定化を図ることが可能となります。たとえば、金属粉末の材料開発企業を買収して原材料供給を確保し、造形サービスを行う企業と統合することで、原材料から最終製品に至るまでを一貫して行える体制を構築できるのです。こうした垂直統合を志向する企業も増えており、M&Aによってバリューチェーンを自社で包括的に保有する戦略が注目されております。

3. 3D金属プリンティング加工業界でのM&A動向

3-1. 大企業によるスタートアップ買収

3D金属プリンティング加工業界におけるM&Aとしては、大企業がスタートアップを買収するケースが代表的です。特に、米国や欧州などのベンチャー企業が先進的な技術や知的財産を保有していることが多いため、既存の製造業や素材メーカー、機械メーカーがそうしたスタートアップを買収することで、自社の技術力を飛躍的に高める狙いがあります。

また、スタートアップ側としても、大企業の資金力や生産設備、販路などを活用できるメリットがあり、M&Aを通じて事業を大きくスケールさせる機会となります。特に、製品化・量産化フェーズでは、大企業の持つ設備や人的リソースを活用することが不可欠となる場合が多いことから、スタートアップと大企業双方にとってウィンウィンの関係が築かれるケースが見受けられます。

3-2. 素材メーカーと造形サービス企業の垂直統合

3D金属プリンティングの材料である金属粉末は、ステンレスやチタン合金、アルミニウム合金、ニッケル合金など多岐にわたります。こうした金属粉末を製造・販売している企業が、自ら造形サービス企業や仕上げ加工企業を買収する事例も増えております。材料メーカーが自社製造の粉末を安定的に供給しつつ、下流工程の造形・後処理まで行うことで、トータルソリューションを提供できる体制を整え、差別化を図ろうとしているのです。

逆に、造形サービス企業が上流の材料メーカーを買収するケースもございます。自社独自の粉末材料を持つことで競合他社との差異化を図ると同時に、材料供給リスクの低減を目指すという狙いがございます。このように、サプライチェーンの上流と下流をつなげる垂直統合のM&Aは、3D金属プリンティング加工業において特に大きな効果を発揮いたします。

3-3. 同業他社との水平統合

造形サービス企業が同業他社を買収・統合することで、事業規模を拡大し、設備や人材を効率的に活用するケースも見られます。これにより、造形装置の稼働率向上や固定費削減などを図れると同時に、顧客基盤を拡大して市場シェアの確保につなげることができます。特に、地域ごとに拠点を構えている同業他社同士が合併することで、広域展開による顧客サービス向上を狙う動きも活発化しております。

水平統合のM&Aは、技術やノウハウ、顧客の重複によるシナジーが生まれる一方で、統合によるリストラやシステム統合などのデメリットも考慮が必要です。特に、人材流出や文化の違いによる組織摩擦など、統合後の経営面で慎重に配慮しなくてはなりません。

4. M&Aを成功させるためのポイント

4-1. 適切な企業価値評価

M&Aを行う際には、対象企業の企業価値を正確に評価することが不可欠です。3D金属プリンティング加工業界の企業価値を算定する場合は、以下のような要素を考慮する必要がございます。

- 保有技術・特許の価値

レーザー溶融技術や特殊合金粉末の製造技術、ソフトウェア技術など、対象企業が持つ独自技術や特許がどの程度の競争優位をもたらすかを客観的に評価する必要がございます。 - 顧客基盤・販路の広がり

航空宇宙分野や医療分野、自動車分野など、ターゲットとするマーケットに対してどれだけ強固な取引関係を築いているか、あるいは販売チャネルを持っているかは、買収後の事業展開に大きく影響いたします。 - 設備投資・研究開発体制

3D金属プリンティング加工は、最先端の機械設備や研究開発体制が事業の競争力を左右いたします。設備の更新状況や研究開発の進捗、将来的な投資計画などを総合的に評価することが求められます。 - 人材の専門性

高度な知識・スキルを持つ技術者や研究者の存在は、企業価値を測る上で大変重要です。買収後に人材が離脱してしまうリスクを踏まえ、人材の処遇やモチベーションをどう維持するかも検討が必要です。

4-2. 技術・製品のロードマップと統合戦略

対象企業の技術や製品が、買収企業(あるいは買収元企業)のロードマップとどう組み合わさっていくかを明確に設計することも成功の鍵でございます。たとえば、買収企業がもつ造形技術を自社の生産ラインにどう組み込み、どの製品に適用していくのか。また、新たに獲得した粉末技術をどの分野へ優先的に展開していくのか。これらの具体的なシナジー創出シナリオがなければ、M&A後に思わぬ軋轢や非効率が生じる恐れがございます。

また、研究開発分野においては、買収先企業のR&D組織とどのように連携させるか、人材交流や共同開発の枠組みなどを具体的に描く必要がございます。とりわけ、ベンチャー企業を買収する際には、ベンチャー側のスピード感や柔軟性を損なわない形でサポートする仕組みづくりが重要になります。

4-3. 組織・文化の統合

M&Aで最も難易度が高いとされるのが、「組織・文化の統合」です。3D金属プリンティング加工業界においても例外ではなく、特に技術革新のスピードが速い業界では、従来の大企業体質とスタートアップの自由闊達な文化が衝突するリスクが高いと言えます。

組織文化の違いからせっかく買収した技術者や研究者が退職してしまう事例は少なくありません。そうした事態を防ぐためにも、経営トップの方針や企業理念を明確に示すだけでなく、人事評価制度や報酬体系などを見直し、買収先企業のイノベーティブな風土が損なわれないように配慮する必要がございます。

5. 具体的なM&A事例

ここでは仮想的な例を含めながら、3D金属プリンティング加工業界で実際に行われた、もしくは行われ得るようなM&A事例についてご紹介いたします。

5-1. 大手総合電機メーカーによるベンチャー買収

ある大手総合電機メーカーA社が、3D金属プリンティングに特化したベンチャーB社を買収するケースを考えてみます。B社は高出力レーザー制御技術に強みを持ち、航空宇宙や自動車業界向けの造形受託サービスを提供しておりました。

A社は従来から自社工場で切削加工を行っておりましたが、軽量化や複雑形状の製造要求が高まる中、3D金属プリンティング技術を内製化する必要性を感じておりました。一方のB社は、拡大する注文に対して生産ラインを増強したくとも資金面や設備面での制約が大きく、事業成長が頭打ちになりつつある状況でした。

そこでA社はB社を買収することにより、B社の持つレーザー制御技術および優秀なエンジニアを獲得し、自社工場に新しい造形ラインを整備しました。B社としてもA社グループの資金力・設備を活用し、より大規模な案件を受注できるようになり、双方にとってメリットが生まれたのです。

5-2. 素材メーカーと造形サービス企業の垂直統合

金属粉末メーカーC社が、3D金属プリンティングの造形サービス企業D社を買収するケースです。C社は高品質なチタン合金粉末を独自製法で製造しており、主に航空宇宙分野の顧客を対象に販売しておりました。しかし、近年では造形サービスの外注依存が高く、素材の販売だけでは付加価値向上に限界を感じていたのです。

そこで、C社はD社を買収し、自社のチタン合金粉末を使用した造形サービスをワンストップで提供する体制を整えました。これにより、顧客は材料選定から造形~後処理~検査に至るまでの工程を一括で依頼できるようになり、C社にとっては粉末販売だけでなく造形受託サービスの収益も取り込むことが可能となりました。さらに、D社の顧客基盤を活用してC社の粉末販売先を拡大し、バリューチェーン全体での付加価値を高めることができたのです。

5-3. 同業他社との水平統合

3D金属プリンティングサービス企業E社とF社が合併するケースも注目されます。両社とも主に医療機器向けの造形サービスを行っており、E社は整形外科インプラントに強みを、F社は歯科用インプラントに強みを持っておりました。合併によって両社の技術・ノウハウ・顧客基盤を共有することで、医療機器市場のあらゆるニーズにワンストップで対応できるようになりました。

さらに、E社が保有する東日本エリアの工場とF社が保有する西日本エリアの工場を統合しつつ、各地域の医療機関に対してより迅速で効率的なサービス提供が可能となりました。一方で組織統合の過程では、両社の業務システムや給与体系をどう統一するかなどの課題が発生し、合併後の1~2年は調整に時間がかかる局面もありました。しかし、長期的には広域展開と技術・顧客の相互補完により、業界内での存在感を高めることに成功したのです。

6. M&Aにおけるリスクと課題

6-1. 技術トレンドの変化によるリスク

3D金属プリンティング加工は、日進月歩の技術革新が進んでおります。レーザー溶融方式からバインダージェット方式、Directed Energy Deposition(DED)方式など、多様なアプローチが研究・開発されており、技術革新によって優位性が一気に塗り替えられる可能性がございます。M&Aで獲得した技術が数年後には陳腐化してしまうリスクも否定できません。したがって、買収対象企業の技術がどの程度汎用性や将来性を有しているか、慎重に評価する必要がございます。

6-2. 法規制や標準化への対応

特に航空宇宙や医療分野においては、品質基準や安全基準が非常に厳しく、各国の認証制度(FAA、FDA、CEマークなど)をクリアしなければなりません。M&Aによってグローバルに事業展開を図る場合、各国の法規制や標準化の動向に対応するためのコストやノウハウが求められます。買収先企業がこうした認証を既に取得している場合には大きなアドバンテージとなりますが、統合後に別拠点へ移転するなどの変更がある場合は、再度認証手続きを踏む必要が生じる可能性があり、注意が必要です。

6-3. 企業文化・人材流出のリスク

前述のとおり、M&Aによる統合過程で企業文化の違いや人事制度の不一致により、優秀な人材が流出してしまうリスクは非常に大きいです。特に3D金属プリンティング加工のような先端技術分野では、技術者や研究者の専門性が高く、彼らが退職してしまうと買収の目的が大きく損なわれることになります。そのため、M&Aの初期段階から人材マネジメント戦略をしっかりと策定し、買収完了後も継続的なフォローアップを行うことが重要です。

7. 今後の展望と戦略的アプローチ

7-1. グローバル競争激化への対応

3D金属プリンティング加工業界は、欧米の企業のみならず、中国や韓国、シンガポールなどアジアの企業も積極的に参入しており、国際競争が激化しております。企業規模が小さい日本企業が世界市場で生き残るためには、M&Aを通じて海外拠点を獲得し、グローバルに技術やサービスを展開する戦略を検討することが大いに有効です。

同時に、各国の政府や公的機関による助成金や補助金の活用も視野に入れ、研究開発や設備投資を加速させることが重要です。今後は国際連携やグローバルなアライアンスの形成が一層進むと予想されるため、自社の強みを明確にし、それを補完・拡張してくれるパートナーを積極的に探す姿勢が求められます。

7-2. バリューチェーン全体の効率化

3D金属プリンティング加工は、材料開発、造形、後処理、検査・評価など、複数のプロセスを必要とするため、効率的なバリューチェーン構築が競争力のカギとなります。垂直統合を目指す企業のみならず、各プロセスに強みを持つ企業同士がアライアンスやジョイントベンチャーを組むことで、クライアントにとって最適なソリューションを提供できるようになります。

たとえば、造形後の熱処理や表面処理は、金属部品の品質・寿命を左右する重要な工程です。こうした高度な後処理技術を持つ企業を買収・統合することで、造形から仕上げまでの全工程を自社で管理し、リードタイム短縮や品質安定化を実現できる可能性が高まります。

7-3. サービス型ビジネスモデルへのシフト

近年、「Equipment as a Service(EaaS)」や「Manufacturing as a Service(MaaS)」といったサービス型ビジネスモデルが注目を集めております。3D金属プリンティング加工機を製造・販売するだけでなく、ユーザーが造形サービスを必要な時に必要な分だけ利用できる仕組みを提供し、定額サブスクリプションで収益を得るようなモデルが考えられます。

このようなサービス型ビジネスモデルを展開する上でも、M&Aは有力な選択肢となります。すでに造形サービスの顧客基盤やノウハウを持つ企業を買収することで、一気にサービス提供の幅を広げられるためです。特に、3D金属プリンティング加工装置のメーカーが造形サービス企業を買収すれば、自社装置を使ったサービスビジネスを拡大し、長期的・安定的な収益を確保できるようになるでしょう。

8. 日本企業が留意すべきポイント

8-1. 中小企業の事業承継

日本国内では、中小企業の事業承継問題が深刻化している中、3D金属プリンティング加工技術を持つ中小企業も例外ではありません。後継者不足や経営者の高齢化を背景に、技術はあるものの十分に事業を拡大できずにいる企業が少なからず存在します。こうした企業を対象に、大手企業や投資ファンドがM&Aを通じて事業承継を支援する動きが増えています。

事業承継型M&Aでは、買収価格のみならず、従業員の雇用維持や地域経済への貢献など、多角的な観点から交渉が行われることが多いです。そのため、買い手側は「企業価値評価」に加え、「企業文化の継承」や「雇用の安定」といった非金銭的な要素にも配慮し、売り手側と良好な関係を築く必要があります。

8-2. 地域振興やクラスター形成

3D金属プリンティング加工は、地域の産業クラスター形成にも大きく寄与する可能性があります。すでに自動車産業や航空機産業などが集積している地域では、3D金属プリンティングによる試作・小ロット生産を担う企業群が集まることで、地域全体の競争力が高まることが期待されています。

地方自治体や産業支援機関との連携も、M&A戦略を考える上で見逃せません。補助金制度や税制優遇などのサポートを受けながら、地域企業同士の協業を促進し、3D金属プリンティング加工のエコシステムを築いていくことは、日本国内における産業活性化にとっても意義深い取り組みと言えるでしょう。

8-3. 人材育成とオープンイノベーション

日本企業が3D金属プリンティング加工業界で生き残り、さらなる発展を遂げるためには、人材育成が不可欠です。大手企業がベンチャーを買収するだけでなく、大学や研究機関と連携して次世代の技術者や研究者を育てる仕組みづくりも同時に進める必要があります。

オープンイノベーションの観点からも、スタートアップや海外企業との共同研究・共同開発を推進し、グローバルな視点で知見を取り込むことが重要です。M&Aだけに頼らず、合弁会社の設立や研究コンソーシアムへの参画など、多様な手法を組み合わせて技術革新と事業拡大を目指していく姿勢が求められます。

9. M&Aプロセスの流れと実務上の注意点

9-1. M&Aの基本的な流れ

3D金属プリンティング加工業界に限らず、M&Aの大まかな流れは以下のとおりです。

- 戦略立案・ターゲット企業選定

自社の事業戦略や成長目標を明確にし、それに合致する買収・統合先をピックアップします。技術・顧客基盤・地域性など、多角的な視点からターゲット企業を選定することが重要です。 - 初期交渉・意向表明(LOI)

ターゲット企業に対し、買収意向表明書(LOI:Letter of Intent)を提示し、基本的な条件やスケジュールなどを確認します。この段階では、情報開示の範囲や秘密保持契約(NDA)の締結なども行われます。 - デューデリジェンス(DD)

財務・税務・法務・人事・技術など多岐にわたる調査を実施し、企業価値やリスク要因を総合的に分析します。3D金属プリンティング加工業界の場合は、特許や知的財産権の状況、設備の評価、研究開発体制などの技術DDも重要です。 - 最終契約交渉・株式譲渡契約(SPA)締結

DDの結果を踏まえて、買収金額や支払い条件、表明保証条項などを詰め、株式譲渡契約(SPA:Share Purchase Agreement)を締結します。 - クロージング・PMI(Post Merger Integration)

買収手続きが完了した後、実際に組織やシステム、事業運営を統合するPMIフェーズに移行します。この段階で、買収の目的を果たすための具体的な施策が実行され、シナジーの創出を図ります。

9-2. デューデリジェンスの特異性

3D金属プリンティング加工業界でのM&Aにおけるデューデリジェンスでは、技術面・知的財産面の調査が重要度を増します。たとえば、対象企業の造形装置や粉末材料の供給体制、特許の有効性、研究開発の進捗状況、関連する規制や認証の取得状況などを詳細に評価する必要があります。

また、技術者や研究者など特定の人材に強く依存している場合、その人材が退職しないような契約条件(エンプロイメント契約やストックオプションの付与など)を検討したり、買収後の組織体制において彼らのモチベーションをどう維持するかを早期に計画することが肝要となります。

9-3. PMI(Post Merger Integration)の鍵

買収後のPMIを成功させるためには、以下の点が重要です。

- 明確な統合ビジョンの共有

買収企業と買収先企業が目指す姿やゴールを明確に定め、それを両社の従業員が理解し納得できるようにコミュニケーションを重ねる必要があります。 - 意思決定プロセスの整備

合併によって組織規模が拡大すると、意思決定が遅れるリスクが高まります。特に、3D金属プリンティング加工のようにスピードが求められる分野では、迅速な意思決定体制を整備することが不可欠です。 - 文化・人事制度の調整

企業文化や人事制度があまりにも異なる場合、両社の間で軋轢が生じ、結果的に人材流出やパフォーマンス低下を招く恐れがあります。PMIの初期段階で、どのように文化を融合するか、報酬体系や評価制度をどうするかを検討し、ステークホルダーを交えて合意形成を図ることが重要です。

10. おわりに

3D金属プリンティング加工業界は、高い成長が期待される一方、技術革新や国際競争の激化により、市場環境が急速に変化していくことが予想されます。このような中で、M&Aは事業成長や技術獲得、市場シェア拡大を実現する有力な手段としてますます注目を集めております。

本記事では、3D金属プリンティング加工業界の概要から市場動向、M&Aの意義と実際の事例、成功のためのポイントやリスク、今後の戦略と展望などを包括的に解説いたしました。もちろん、M&Aの成否は一筋縄ではいきませんが、適切なデューデリジェンスやPMI、そして何よりも対象企業との相互理解とビジョンの共有が成否を分けます。

今後、3D金属プリンティング加工技術はますます進化し、その応用分野も拡大することでしょう。金属材料の開発や造形装置の高度化、ソフトウェア面でのイノベーションなど、多くの要素が複雑に絡み合いながら業界全体を牽引していきます。そうしたダイナミックな環境下で、自社の強みや経営課題をしっかりと見極め、適切なパートナーを見つけ、M&Aを活用することで新たな事業機会をつかむ企業が生き残りと成長を果たすことになるはずです。

3D金属プリンティング加工業界におけるM&Aは、単に企業規模の拡大や短期的な投資利益を追求するものではなく、技術革新と顧客価値創造の加速装置として機能する可能性を秘めています。どのような形態であれ、買い手と売り手双方にメリットがあり、業界全体の発展にも寄与するM&Aが増えていくことが期待されます。そのためにも、戦略的な思考と綿密な実行力を合わせ持ち、企業間の連携・統合を成功に導く人材とノウハウがいっそう重要となるでしょう。

本稿が、3D金属プリンティング加工業界におけるM&Aを検討される方々や、すでに参画されている皆様にとって、有益な情報と示唆を提供できましたら幸いです。今後も技術や市場の動向を注視しながら、より発展的なM&A事例や戦略が生まれることを期待いたします。皆様の事業がさらに大きく飛躍される一助となれば幸いです。